质量管理 构建系统化框架以降低生产不确定性,赋能企业管理

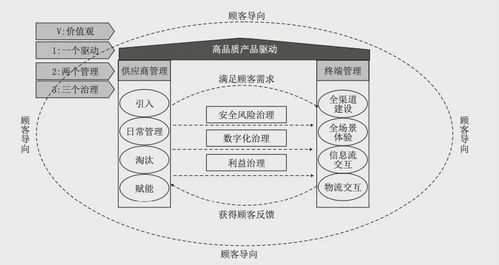

在现代企业管理体系中,质量管理已不再仅仅是产品检验或缺陷修复的单一环节,而是贯穿于企业运营全过程的核心战略。其核心要义,正如提示词所指,在于减少生产中的不确定性,并建立一个完整的、系统化的质量管理系统。这一理念将质量管理从被动应对提升至主动预防与持续改进的战略高度,成为企业稳健发展、赢得市场竞争力的基石。

一、 理解“不确定性”:质量管理的逻辑起点

生产过程中的“不确定性”是质量波动和风险的主要来源。它可能源于多个方面:

- 人员因素:操作技能的差异、培训不足、责任心波动。

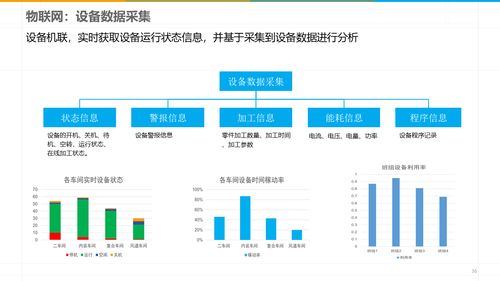

- 机器设备:设备性能的衰减、精度漂移、突发故障。

- 原材料:供应商批次间的质量波动、标准不统一。

- 工艺方法:作业标准不完善、工艺流程存在固有缺陷。

- 测量系统:检测工具误差、测量方法不科学。

- 环境因素:温湿度变化、现场“5S”管理混乱。

这些不确定性若不加控制,将直接导致产品合格率下降、返工与报废成本激增、交货延迟、客户投诉乃至品牌声誉受损。因此,质量管理的首要任务,就是通过系统性的方法识别、分析并减少这些不确定性,使生产过程趋于稳定和可预测。

二、 构建完整的质量管理系统:从理念到实践

一个完整的质量管理系统(QMS)是一个有组织、有计划的框架,它将这些减少不确定性的活动制度化、流程化。它通常基于国际标准(如ISO 9001)建立,并包含以下关键支柱:

- 以顾客为关注焦点:系统的一切活动始于理解并超越顾客的期望和需求,将顾客满意度作为最终衡量标准。

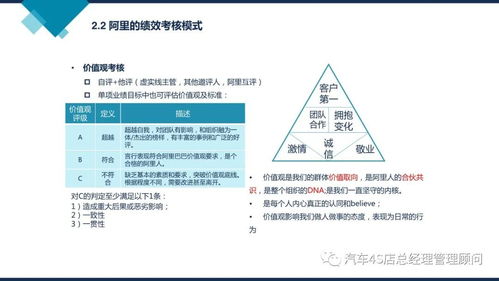

- 领导作用与全员参与:最高管理者必须承诺并驱动质量文化建设,同时激励每一位员工明确其质量责任,形成“质量人人有责”的氛围。

- 过程方法:将企业的所有活动视为相互关联的过程进行管理。通过定义、测量、控制和改进每一个关键过程(如设计开发、采购、生产、交付),实现对最终产品质量的系统性控制。

- 持续改进:建立基于数据(如PDCA循环:计划-执行-检查-处理)的持续改进机制。利用质量工具(如统计过程控制SPC、失效模式与影响分析FMEA、根本原因分析RCA)来识别改进机会,并永久性地解决问题。

- 循证决策:收集和分析来自生产、检验、顾客反馈等多方面的数据,使质量决策基于事实和客观信息,而非直觉或经验。

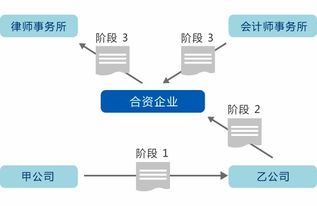

- 关系管理:与关键供应商和合作伙伴建立互利共赢的关系,确保外部输入(原材料、服务)的质量可靠性,从而控制供应链带来的不确定性。

三、 质量管理如何赋能企业管理

一个高效运行的质量管理系统,其价值远超出“保证产品合格”的范畴,它能全方位赋能企业管理:

- 提升运营效率与降低成本:通过减少浪费、返工和报废,直接降低生产成本。稳定的过程也意味着更高的生产效率和准时交付能力。

- 增强风险管控能力:系统化的风险思维(如基于FMEA)能帮助企业提前预见和防范潜在故障,增强运营韧性。

- 驱动创新与卓越:持续改进的文化鼓励员工提出创意,优化产品和流程,成为企业创新的源头活水。

- 巩固市场信誉与品牌价值:稳定可靠的质量是赢得客户信任、建立品牌忠诚度的最坚实基础,也是应对市场竞争的利器。

- 实现战略协同:质量管理目标与企业战略目标对齐,确保所有业务活动都朝着提升客户价值和企业竞争力的方向努力。

###

质量管理本质上是一套通过系统化、流程化的方法,预见并控制生产与服务全过程中的变异与风险,从而确保结果的可预测性与卓越性的管理哲学与实践。它不仅是技术层面的控制,更是企业文化和战略的重要组成部分。在当今复杂多变的市场环境中,投资于建立一个动态、适应性强且全员参与的质量管理系统,是企业减少内外部不确定性、实现可持续成功不可或缺的管理智慧。

如若转载,请注明出处:http://www.zhibianqian.com/product/72.html

更新时间:2026-01-19 20:28:45